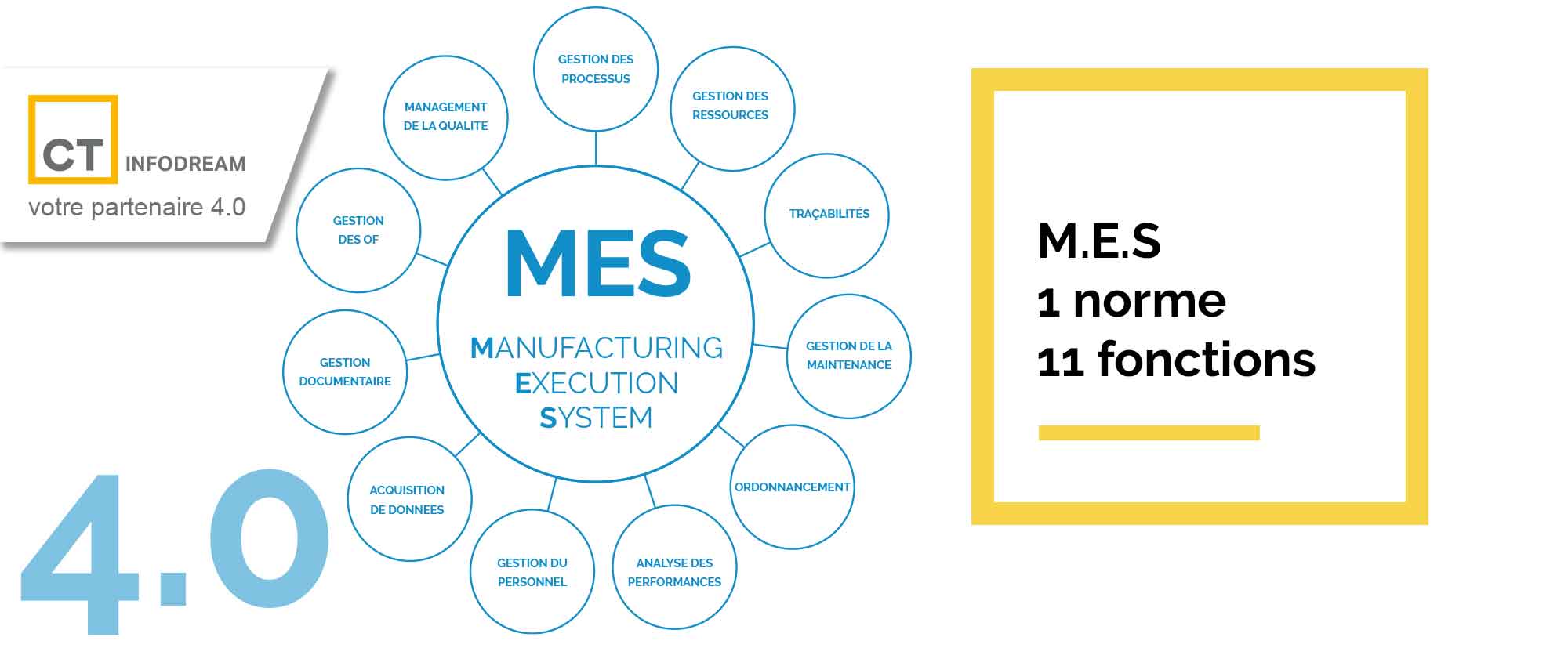

MES : 1 norme, 11 fonctions

Les 11 fonctions du MES (Manufacturing Execution System) sont définies par la norme ISA95. Cette norme permet de délimiter la couverture commune imposée aux solutions MES.

En France, le Club du MES est l’association garante des offres de MES sur le marché.

Les 11 fonctions de la norme ISA-95 :

- Acquisition des données

- Ordonnancement

- Gestion du personnel

- Gestion des ressources

- Cheminement des produits et des lots

- Traçabilité produit et généalogie

- Contrôle de la qualité

- Gestion des procédés

- Analyse des performances

- Gestion des documents

- Gestion de la maintenance

Afin de créer une cohérence dans l’offre, un logiciel de MES n’est pas forcé de remplir l’exhaustivité des fonctions de la norme ISA95. Certaines de ces fonctions peuvent être adressées par des solutions logicielles à part entière, à l’image de l’ordonnancement avec l’ERP ou d’autres logiciels spécialisés.

Les besoins couverts par le MES

Les spécificités attachées à chaque fonction peuvent différer selon les systèmes logiciels, même si les points clefs restent communs :

- Collecte et acquisition de données

Permettre la saisie de l’ensemble des informations en cours de production, de manière manuelle ou connectée. - Ordonnancement

Fournir une vue globale des commandes planifiées et sélectionner les nouvelles à traiter. - Gestion du personnel

Gérer les compétences et habilitations nécessaires aux personnes, produits et/ou opérations. - Gestion des ressources

Définir et suivre le statut de chaque ressource (en production, arrêt, panne, pénurie matière…). - Liste de Maîtrise

Gérer le flux bidirectionnel de données de production en temps réel entre l’ERP et l’atelier. - Traçabilité produit et généalogie

Associer à une pièce ou à un lot toutes ses données de fabrication depuis la matière première jusqu’à l’assemblage des composants. - Gestion de la qualité

Maîtriser la qualité des procédés de fabrication. Cette fonction peut être directement intégrée au logiciel MES ou peut faire appel à un logiciel SPC. - Gestion des processus

Mettre à disposition des déroulés opératoires et des fiches suiveuses 100% électroniques. - Analyse des performances

Consolider les données permettant de calculer les indicateurs clefs de la production (bon du premier coup, retouches, opportunités, TRS, rendement…). - Gestion documentaire

Mettre à disposition de l’opérateur les documents (PDF, plans, Schéma) nécessaires à la réalisation de son travail. - Gestion de la maintenance

Optimiser la planification des opérations de maintenance préventive afin de réduire l’impact sur la fabrication.