Le SPC est-il compatible avec du Contrôle 100% ?

Divers articles publiés ici ont déjà expliqué ce qu’était le SPC (Statistical Process Control) et son intérêt pour tout process de production.

Il se trouve que certains process sont contrôlés à 100%, soit par contrainte (pièces de sécurité, à forte valeur ajoutée), soit par automatisme (process de contrôle intégré dans le process de fabrication). On peut se poser la question de mettre en place une démarche SPC sur une production en contrôle 100% si l’on repart du principe de base : valider une production à partir d’un échantillon qu’on estime statistiquement représentatif. Or il n’y a plus rien à estimer, car toutes les pièces sont contrôlées et mesurées !

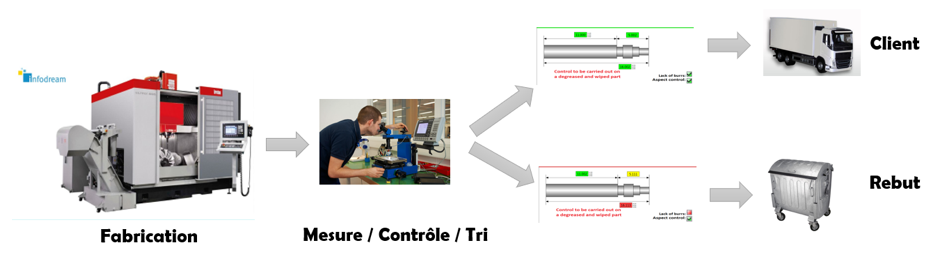

De manière systématique, toutes les pièces non-conformes sont écartées (ou plutôt devraient être écartées selon la robustesse du process de contrôle), et on obtient des moyennes, écart-types et taux de non-conformes réels ! Donc rien à estimer, à prévoir ou à modéliser…

Eh bien si : on peut toujours chercher à améliorer et à mieux comprendre son process. Dans le contrôle à 100%, on reste bloqué dans une vision conformité : ma pièce est OK ou non ! Une démarche SPC (surtout dans sa part dynamique : cartes de contrôle, alarmes) va apporter une autre vision : la tendance ou l’évolution.

On a d’un côté un contrôle statique à destination du client : une photo de ma production, avec les pièces conformes, et de l’autre côté un contrôle dynamique à destination du producteur : un film de production. On en revient donc à la base théorique du SPC : on veut piloter le procédé de fabrication (contrôle) au lieu de piloter le produit (tolérance).

L’utilisation du SPC va apporter d’autres avantages :

- Ramener la notion de cible dans les priorités plutôt que de rester dans un choix binaire lié aux tolérances

- Améliorer la capabilité du process de fabrication (et ne pas se reposer sur la robustesse du process de tri bon / pas bon)

Le contrôle unitaire des pièces à 100% s’effectue principalement dans deux cas de figure :

- Pièces en (très) petites séries à forte valeur ajoutée

- Pièces avec process de mesure automatique, parfois à très forte cadence

1 : Cas des pièces à forte valeur ajoutée.

Le contrôle unitaire à 100% s’effectue sur ce type de production car une pièce non conforme ne va pas être systématiquement rebutée : suivant ses caractéristiques, elle va être retouchée ou « reworkée », reréglée… Il va être important de conserver les mesures à ces différentes étapes : les capabilités sur les mesures avant retouche sont les capabilités « réelles » de mon procédé de fabrication, les capabilités sur les mesures après retouches sont les capabilités des pièces que je livre à mon client.

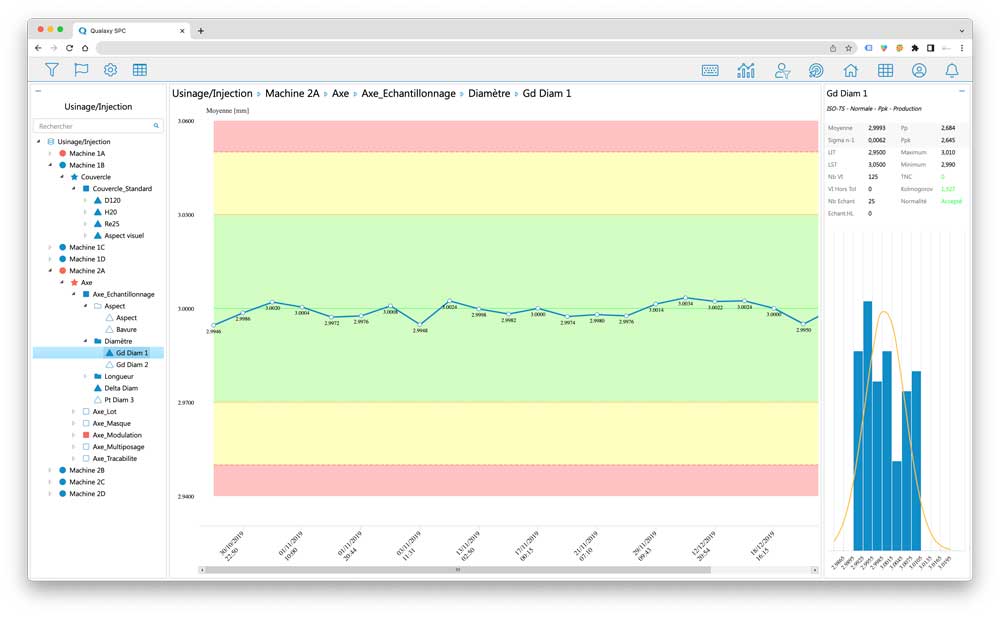

Au niveau visualisation des cartes SPC, certaines différences sont notoires par rapport à une vision classique :

- La carte à la tendance centrale va être une carte à la valeur (taille échantillon = 1, la mesure d’une pièce va créer un point sur la carte)

- On peut (comble du nonsense en SPC) afficher les limites de tolérance sur la carte puisqu’on affiche des valeurs individuelles (on va donc piloter en fonction des limites de contrôle et accepter/rebuter en fonction des limites de tolérance).

Il est clair que même valide, cette vision n’est pas conseillée : il est préférable de laisser la fonction de pilotage aux cartes de contrôle et la fonction de conformité au process de tri 100%.

2 : Pièces avec process de mesure automatique (parfois à très forte cadence).

La distinction des deux fonctions précédemment citées (conformité / pilotage) est ici primordiale :

- La supervision (ou traçabilité) : on visualise à un instant t une image exacte du procédé et on conserve pour chaque pièce ses mesures et ses paramètres process

- Le pilotage SPC : on transforme et on traduit les mesures brutes en mesures SPC permettant de détecter des tendances, évolutions, déréglages…

Le problème est que souvent ces deux fonctions sont confondues : on essaie de garder une traçabilité exhaustive avec un système SPC ou on essaie de faire du SPC avec des cartes de supervision (fréquence de plusieurs mesures par minute par exemple).

Ces deux fonctions doivent rester séparées.

- On laisse à la vision supervision la fonction conformité : c’est l’automatisme ou la supervision qui éjecte les pièces détectées non conformes, avec une vision « supervision », carte unitaire à haute fréquence.

- On conserve à la vision SPC la fonction pilotage (avec des cartes qui éliminent le bruit de mesures et qui permettent de détecter les dérives, déréglages et tendances rapides ou lentes).

Frédéric Henrionnet

CT Infodream

En savoir plus sur Qualaxy SPC