Safran Helicopter Engines

Safran Helicopter Engines (UK) est spécialisée dans la fabrication d’ensembles mécaniques complexes destinés à l’industrie aéronautique. Cela concerne aussi la maintenance, réparation et révision des turbines à gaz de petite et moyenne dimension. La société fait partie du groupe SAFRAN, dont les filiales sont réparties dans plus de 30 pays et emploient plus de 61000 personnes.

Qualaxy SPC a permis à la fois d’effectuer un grand nombre de mesures et de supprimer des étapes de vérification. Permettant ainsi aux opérateurs d’atteindre des taux de conformité sensiblement élevés. Il améliore déjà notre rentabilité.

Description du projet

Qualaxy SPC a été sélectionné par Safran Helicopter Engines après une période d’essai de 3 mois.

Ce choix a été fait pour faciliter la mise en place de leur projet de non gaspillage appelé « auto-contrôle ».

Le premier objectif du projet était de réorganiser le processus de contrôle de la production pour augmenter son rendement et son efficacité.

Le projet a nécessité un changement culturel majeur et de nouvelles façons de travailler en atelier.

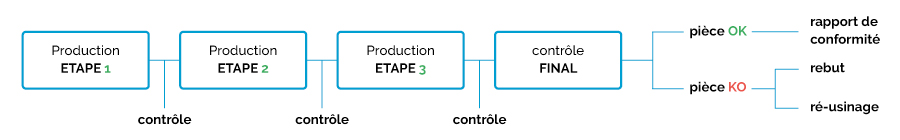

Avant l’auto contrôle

Avant le projet, les produits de Safran Helicopter Engines étaient contrôlés à plusieurs reprises pendant le processus de fabrication.

Chaque étape de contrôle était faite en situation isolée, répétant souvent des mesures à partir des étapes précédentes. De plus, chaque produit subissait une dernière vérification complète où la pièce était soit acceptée, avec un rapport de certification généré, soit rejetée.

Procéder au contrôle final à la fin du processus signifie également que les produits non conformes ne sont parfois pas détectés jusqu’à cette étape du process.

A ce stade, une valeur ajoutée importante a déjà été produite par chaque étape de fabrication, conduisant à des coûts de rebuts ou de ré-usinage élevés.

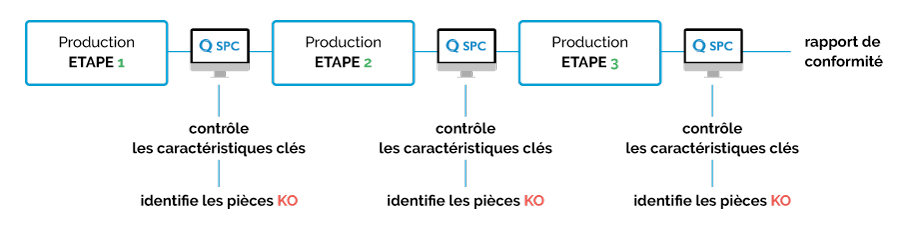

Nouveau process

Tout le process de production a été analysé et réorganisé pour considérablement améliorer son rendement et son efficacité. Le logiciel Qualaxy SPC est au cœur du nouveau processus de production de Safran Helicopter Engines, où les principales caractéristiques sont évaluées par les « stations de contrôle SPC. »

Les produits sont à présent contrôlés au moment de la fabrication, les mesures sont analysées en temps réel et conservées dans une base de données centrale.

Auparavant, toutes les mesures étaient saisies à la main, mais avec ce nouveau système intégré, 95% des mesures sont automatiquement enregistrées dans Qualaxy SPC par le biais d’instruments de mesures (pieds à coulisse numériques, jauges à air, balances…).

Les caractéristiques mesurées à chaque point de contrôle ne sont que celles qui sont pertinentes à l’étape de fabrication associée, il n’y a donc pas de duplication.

Les produits étant contrôlés et les données enregistrées à chaque étape du process, le contrôle final a été supprimé.

Le rapport de conformité du produit est généré automatiquement par Qualaxy SPC à la fin du processus. Les produits non conformes sont également repérés beaucoup plus tôt dans la fabrication, réduisant ainsi les couts de rebuts et de ré-usinage et les coûts de processus.

De plus, Qualaxy SPC permet de détecter les tendances et de déclencher les alarmes, ainsi des actions sont prises avant que les problèmes de fabrication ne surviennent.

Qualaxy SPC a permis à la fois d’effectuer un grand nombre de mesures et de supprimer des étapes de vérification. Permettant ainsi aux opérateurs d’atteindre des taux de conformité sensiblement élevés. Il améliore déjà notre rentabilité.

Malcolm Smithers,

Directeur de production chez Safran Helicopter Engines

Avec une première phase du projet achevée, Safran Helicopter Engines envisage d’utiliser la maitrise statistique des procédés (MSP/SPC) et les critères d’analyse fournis par Qualaxy SPC pour suivre, contrôler et améliorer la performance des machines et du process.

Même si ce n’était pas l’objectif initial du projet, il y a de vrais avantages à utiliser le SPC en atelier et nous sentons que cela pourrait vraiment nous aider à réduire les pertes et les erreurs de fabrication dans le futur.

Safran Helicopter Engines a déjà entamé l’étape suivante en envoyant tous les opérateurs à une formation de réduction de la variation et maitrise statistique des procédés dispensée par CT Infodream Ltd. Cela s’est avéré être très positif, permettant au personnel d’atelier de comprendre cette nouvelle façon de travailler et quels avantages elle peut leur apporter.

La formation a éliminé quelques légendes et idées fausses qui entouraient le SPC et a permis une meilleure compréhension et une plus grande confiance dans la manière de l’appliquer.

John Atkinson,

Co-responsable de la qualité d’usinage

Ces témoignages de nos clients peuvent aussi vous intéresser…

Lynred – logiciel SPC

Pour LYNRED, l'amélioration continue est une route sans fin… Ou comment LYNRED améliore constamment ses procédés de fabrication avec le logiciel Qualaxy SPC. Qui est LYNRED ? LYNRED et sa filiale américaine LYNRED USA sont leaders mondiaux dans le développement…

Ventana a pu identifier des axes d’amélioration sur ses process

Dans cette vidéo d’1 min., l’opérateur explique comment il utilise notre module de digitalisation de processus de la Suite Qualaxy (M.E.S)

Tronics apporte de la rigueur dans le suivi de son outil industriel.

Tronics Microsystems implémente l’outil Qualaxy Process pour la gestion de son usine de Crolles. Créée en 1997, Tronics (Crolles, 38) est spécialisée dans les nano et microsystèmes innovants, (NEMS et MEMS) : ces dispositifs miniaturisés assurent des fonctions de capteurs…

Mölnlycke Health Care

Nous pouvons maintenant nous réjouir de l’efficacité accrue et de l’énorme économie de temps - ce qui, tout simplement - n’a pas de prix. Jacques MARIN Mölnlycke est l'un des principaux fournisseurs mondiaux de produits à usage unique pour…

Airbus Helicopters

Après le déploiement de Qualaxy SPC pour son activité Qualité dans la fabrication des Pièces Elémentaires Mécanique (plus de 100 postes déployés à ce jour dans l’atelier), Airbus Helicopters à Marignane avait besoin d’une solution de Management du Processus de…

Safran Helicopter Engines

Safran Helicopter Engines (UK) est spécialisée dans la fabrication d'ensembles mécaniques complexes destinés à l'industrie aéronautique. Cela concerne aussi la maintenance, réparation et révision des turbines à gaz de petite et moyenne dimension. La société fait partie du groupe SAFRAN,…

Safran Aircraft Engines

Le site Safran Aircraft Engines à Evry-Corbeil regroupe 3 200 salariés sur 56 hectares ; il dispose d'un atelier de 88 000 m² et d'un parc de plus de 400 machines dont près de 290 à commandes numériques, pour plus…

Safran Ceramics fiabilise sa production avec le M.E.S de CT Infodream

Qui est Safran Ceramics ? Centre d’excellence de Safran sur les matériaux composites hautes températures, Safran Ceramics est un centre stratégique pour les travaux du Groupe Safran dans le domaine des équipements aéronautiques. Découvrez dans cette étude de cas comment…