La chaîne de Traçabilité dans un logiciel SPC

Dans cet article, nous définissons la notion de traçabilité. Puis nous expliquons avec des exemples les différents types de traçabilités à identifier lors de processus de fabrication longs et complexes.

Qu’est-ce que la traçabilité ?

La traçabilité est un concept important, critique même dans certains process. Pour l’agro-alimentaire ou la pharmacie évidemment, mais également pour l’aéronautique et plus généralement pour toute production industrielle.

Définition de la traçabilité

« La traçabilité désigne la situation où l’on dispose de l’information nécessaire et suffisante pour connaître la composition d’un matériau ou d’un produit tout au long de sa chaîne de production et de distribution » (source Wikipédia).

En d’autres termes, « du berceau jusqu’à la tombe », ou « de la fourche à la fourchette ».

La chaîne de traçabilité

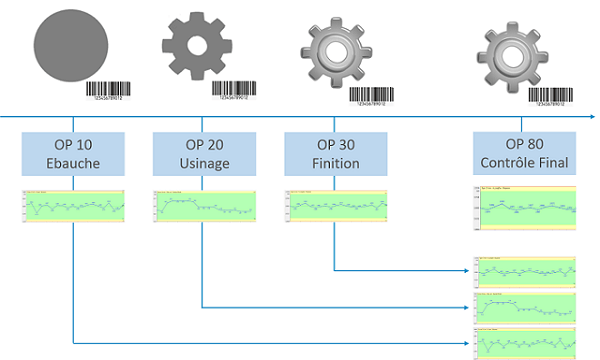

La chaîne de traçabilité est importante dans une modélisation SPC. Elle permet en effet de comparer (ou corréler) des caractéristiques suivies d’une pièce ou d’un sous-ensemble à différentes étapes du processus de fabrication. Par exemple très en amont, puis plus tard en contrôle final.

Le numéro de série (SN) : la traçabilité la plus simple

La traçabilité la plus simple et la plus immédiate est bien sûr l’identification de la pièce. C’est le serial number (ou n° de série, n° rang, n° MSN). On rattache l’ensemble des caractéristiques mesurées à un seul identifiant, et il n’y a aucun risque d’erreur.

On utilise cette identification par SN (Serial Number) dans les process à forte valeur ajoutée. Par exemple dans l’aéronautique, l’usinage de précision, l’horlogerie, etc.

Dans la grande série, on va plutôt parler de n° de lot ou de n° OF portant sur une série de pièces. Plusieurs dizaines, centaines ou milliers de pièces par exemple pour des paniers de pièces de décolletage.

Si la traçabilité suit la fabrication et que l’on sait que tel lot identifié est passé sur l’OP10 puis sur l’OP20, on saura corréler la cote X de l’OP10 avec la cote Y de l’OP20. Mais on comparera des distributions et des valeurs statistiques au lieu de comparer des valeurs de mesure individuelle.

Si je mesure la même caractéristique à 2 étapes de mon processus, comment puis-je l’identifier ?

La réponse est très simple : il ne s’agit pas de la même caractéristique !

Exemple 1 : J’ai une opération d’ébauche où je mesure une cote, et je mesure cette même cote deux opérations plus loin, à la finition.

Exemple 2 : Je mesure une cote avant et après un traitement thermique.

Il ne peut pas s’agir de la même cote puisqu’on peut avoir des cibles ou des tolérances différentes. Par exemple, on laisse une surépaisseur d’usinage à l’OP d’ébauche.

Il est très important dans ce cas que les Méthodes fournissent à la Production un plan de fabrication par phase, avec les cotes ciblées pour l’OP en cours.

Si on fournit un plan « cotes finies » à la production, l’opérateur doit de lui-même ajouter une surépaisseur. Ou se positionner du côté fort de la cote pour être certain de respecter les tolérances finales. Dans ce cas, aucun suivi statistique ne sera possible.

Remarque : on en profitera ici pour réclamer des plans de fabrication avec des cibles centrées. En effet, une cote 12.00 +0.05 +0.01 n’a aucun intérêt pour un régleur.

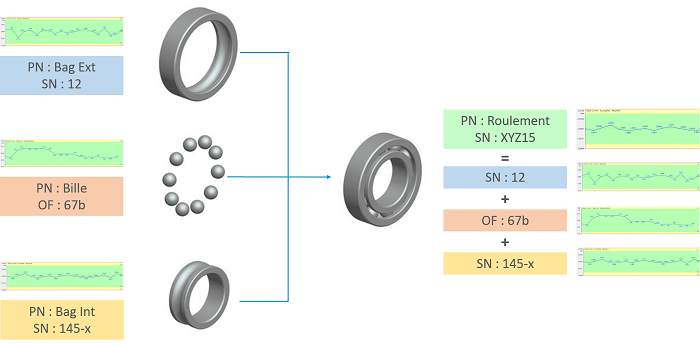

Comment corréler des caractéristiques mesurées de manière indépendante sur un sous-ensemble avec des caractéristiques mesurées sur un assemblage final ?

La réponse est également très simple : il faut utiliser une traçabilité d’assemblage.

- On mesure la cote X sur le sous-ensemble de SN n°12.

- Puis on mesure la cote Y sur l’assemblage final de SN n°23-B.

- Il faut ensuite tracer que la pièce finale n°23-B est assemblée avec le sous-ensemble n°12.

- Donc on sait corréler la cote X et la cote Y sur l’assemblage final !

Il faut pour cela utiliser un logiciel permettant la comparaison en utilisant cette traçabilité d’assemblage.

Attention : cela nécessite également que l’opérateur renseigne les SN des composants lors de l’assemblage.

Lorsqu’on utilise des composants élémentaires, ceux-ci ne sont souvent pas identifiés individuellement mais uniquement par lot.

Il est important de tracer ce n° de lot, et de pouvoir utiliser la fonction de traçabilité inverse. C’est-à-dire de pouvoir identifier les assemblages finaux montés avec tel ou tel composant.

Par exemple, lors d‘une opération de contrôle (en cours de process ou pour un retour client) on s’aperçoit qu’un composant élémentaire est défectueux. A partir du serial de la pièce finie, on saura identifier le n° de lot de ce composant défectueux.

Et grâce à la traçabilité inverse, on saura retrouver toutes les pièces qui ont été montées avec un composant de ce lot.

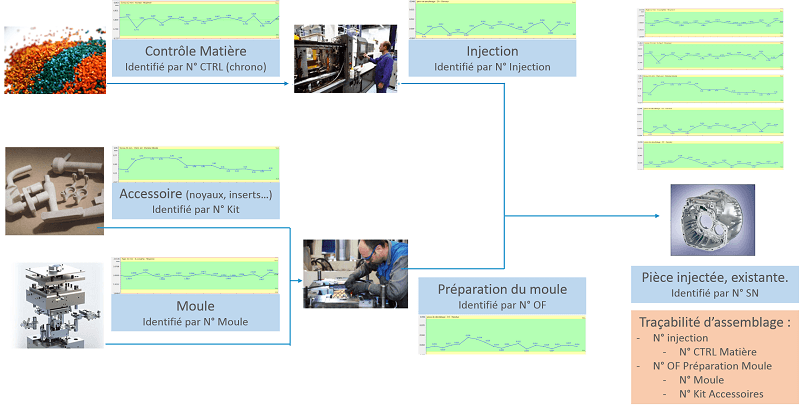

Mais comment attacher des mesures à une pièce qui n’existe pas encore ?

Cette question peut se poser lorsque le Serial Number est créé très tard dans le process.

La réponse est plus délicate car on va être amené « à créer » une chaîne de traçabilité. Cela implique des décisions au niveau organisationnel, méthodes, logistique…

Exemple :

En fonderie : la pièce existe et est identifiée quand elle est coulée. Tout le process amont (moulage – noyautage – remmoulage) ne peut être attaché à une pièce qui n’existe pas.

La solution dans ce cas est de créer une traçabilité « arbitraire » (ou reprendre un n° d’OF, un n° logistique ou un n° de commande) et d’y attacher toutes les mesures « amont ».

Il faut ensuite lier cette traçabilité arbitraire avec l’identification de la pièce via la fonction de traçabilité d’assemblage.

Cette idée fonctionne très bien, même pour des mesures relativement déconnectées du process de fabrication pièce. On peut très bien attacher des mesures à un identifiant fabriqué avec le quantième du jour par exemple, et attacher cet identifiant avec la traçabilité d’assemblage.

Exemple :

En injection plastique sur des grosses pièces sérialisées, on effectue des contrôles quotidiens sur la matière à injecter (granulométrie, température, composition…). Ces contrôles sont attachés à un identifiant unique de journée (2020-124, 2020-125…) et ce numéro est lui-même attaché à l’identifiant de l’injection. On pourrait remonter à la qualité matière pour un défaut d’aspect identifié sur une pièce en passant par le numéro de tombée.

En conclusion

La chaîne de traçabilité est une notion critique pour tout système SPC devant suivre un process de fabrication un peu long et complexe.

Cela renforce l’idée qu’un projet SPC est un projet structurant. Il nécessite l’implication de tous, depuis l’opérateur et le contrôleur jusqu’à la direction et la logistique.

Pour sa bonne réussite, il faut considérer un projet SPC comme un projet d’entreprise. Il doit bénéficier d’un sponsor de la Direction Générale et bien sûr d’un « moteur métier » reconnu aux Méthodes ou à la Qualité.

Frédéric Henrionnet

CT Infodream

Captures d’écran réalisées à partir du logiciel Qualaxy SPC