Comment passer à l’Atelier Zéro Papier ?

L’atelier zéro papier ? L’atelier idéal pour tout responsable de production…

Mais est-ce souhaitable ? Possible ? Pour quels avantages ?

Pourquoi le papier ?

C’est la première question à se poser. A quoi sert le papier, et quelle utilisation en fait-on ?

Premièrement : il permet de lire les instructions de travail (réglages, étalonnages, consignes de sécurité,…).

Toutes ces instructions doivent être disponibles sur le poste de travail, et sont donc imprimées et mises à disposition : supports, classeurs, tiroirs, ou armoires… Evidemment, la notion de disponibilité est largement discutable. De même que la notion de pertinence : cette instruction est-elle à jour ? Correspond-elle bien à la version de l’article sur laquelle je suis en train de travailler ?

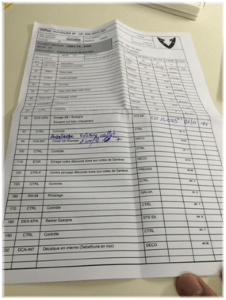

Deuxièmement : il permet de noter les données de production. La traçabilité, un impératif !

Dans toute fabrication, automatisée comme manuelle, tout doit être noté, commenté, enregistré… et retrouvé éventuellement en cas de besoin ou de contrôle. Certains domaines sont culturellement (ou réglementairement) plus en avance que d’autres (aéronautique, médical,…) mais de nos jours, il n’existe aucun atelier sans « fiche suiveuse » qui permet de tracer les intervenants (équipe, opérateur), les équipements (machine, paramètres de réglage), les matières (n° lot matière première), les mesures sur le produit…

Historiquement, quoi de plus facile que d’utiliser du papier et un crayon pour suivre les pièces ? Mais cette utilisation reste limitée. En effet, dès qu’on veut pouvoir analyser les données (SPC, corrélation, liens ERP…), il faut les re-saisir pour les traiter avec un logiciel.

Les premiers constats s’imposent :

- une instruction de travail n’est plus à jour dès lors qu’elle est imprimée

- une fiche suiveuse papier n’a qu’un intérêt ponctuel, et nécessite toujours une double saisie dès qu’on veut pouvoir exploiter les informations par la suite.

Comment remplacer le papier ? C’est la seconde question à se poser…

On peut donc décider d’avoir des documents sous forme numérique avec des PCs ou des tablettes dans l’atelier.

Au niveau des instructions de travail, la solution est aisée : un poste informatique, un catalogue des consignes, instructions ou recommandations, et une formation minimale pour l’opérateur.

On peut cependant émettre deux remarques :

- on n’est jamais certain que l’opérateur ouvre et lise l’instruction de travail et a fortiori qu’il la respecte ;

- installer un poste informatique dans l’atelier (PC ou tablette, réseau filaire ou WIFI) a un certain coût (cela fait cher pour une liseuse…)

Si on se contente d’informatiser la fiche suiveuse, la question de la re-saisie des données est réglée, mais on n’apporte aucune valeur ajoutée à l’opérateur : il va écrire ou cocher de manière informatique au lieu d’utiliser un papier et un crayon, mais cela reste toujours ponctuel.

La bonne attitude : comment informatiser intelligemment l’atelier ?

On représente sur le même écran une partie « Instructions de Travail » et une partie « Fiche Suiveuse », et ces deux parties sont liées : l’instruction de travail affiche les pages et les documents nécessaires au fur et à mesure de l’avancement du processus de fabrication (même si bien entendu l’opérateur peut naviguer dans son document comme il le ferait en feuilletant un document papier).

Avantages ?

- La documentation est toujours à jour, comme le descriptif du processus opératoire.

- Les pages s’affichent au gré de l’avancement des opérations à effectuer. Sous cette forme, les instructions sont beaucoup plus claires. La partie graphique et explicative est bien distincte de la partie « exécution ».

- L’opérateur a un retour en temps réel : on peut lui demander de saisir certaines valeurs de mesure (retour conforme / non conforme), certains champs de traçabilité (n° lot matière première, n° équipement : retour validité ou péremption). Au niveau des temps le logiciel va également l’aider : temps process, opératoire, de repos, etc…

Les instructions de travail changent de nature

La mise à disposition des instructions de travail aux opérateurs (via Qualaxy Process) au format numérique implique leur changement de nature :

les instructions ne sont plus seulement informelles :

- clarification des process

- explicitation des actions

- standardisation des procédures

elles sont sécurisantes :

- obligation de tracer des actions

- obligation de tracer des temps, des causes d’arrêt

et également interactives :

- la documentation progresse avec le travail de l’opérateur

- le système réagit en fonction des saisies (checks, mesures…)

enfin, elles sont « globales » et participent au système d’information :

- traçabilité, horodatage

- contrôle, avec un logiciel SPC

- suivi des OFs (ordres de fabrication) : en cours, bloqués,…

La traçabilité devient native et intrinsèque : on sait qui a validé quoi et quand.

Frédéric Henrionnet

CT Infodream

En savoir plus sur Qualaxy Process